1. Einführung des Verfahrens

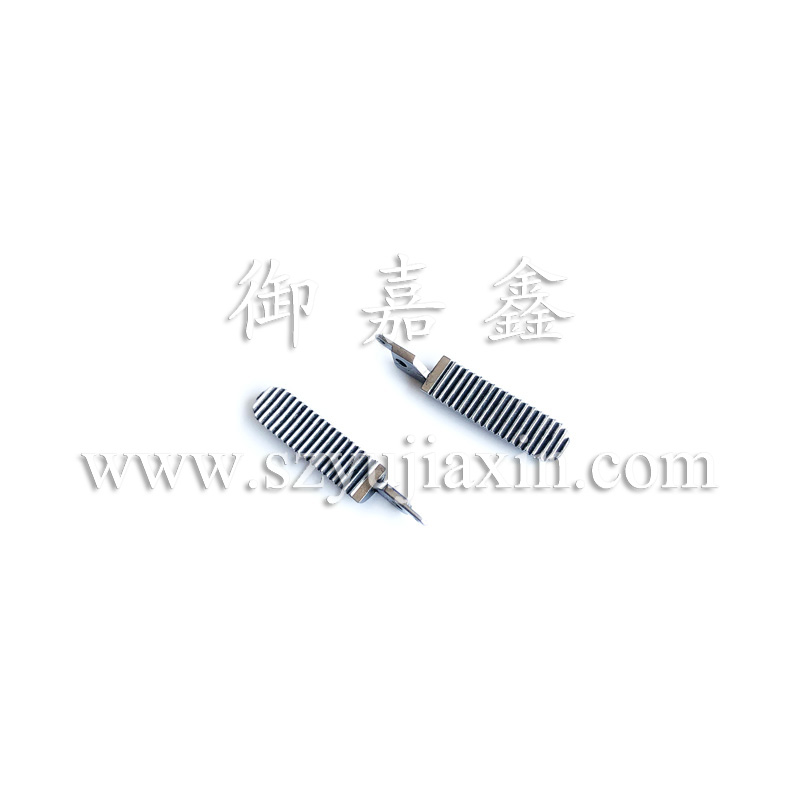

Metallpulver-Spritzgussform, auch bekannt als MIM, ist ein Metallpulver-Spritzguss. Es ist eine interdisziplinäre fortschrittliche Technologie, die Spritzguss verwendet, um komplexe und präzise Legierungsteile herzustellen. Es verwendet ein speziell entwickeltes Metallpulver (Mikrometerniveau) gemischt mit hochwertigem Polymerkunststoff, um MIM-Zufuhr zu bilden, die eine gute Fließfähigkeit während des Spritzgießens bieten und den Rohling durch Spritzgießen formen kann. Nach effizientem Entfetten und Sintern kann die Dichte von Legierungsteilen 99% der theoretischen Dichte erreichen. Metallpulver-Spritzgussprodukte haben eine gleichmäßige Dichte, gute Glätte und erfordern im Allgemeinen keine nachträgliche Verarbeitung. Die Auslastungsrate der Rohstoffe liegt nahe 100%, was sie zur revolutionärsten Nah-Net-Formtechnologie im 21sten Jahrhundert macht. Das in Abbildung 1 gezeigte Produkt ist ein vernickeltes Edelstahlmetallteil innerhalb des kieferorthopädischen Rahmens für medizinische Geräte. Das Produkt hat eine große Losgröße und eine komplexe Struktur, mit einem Oberflächenrauheitswert von Ra0,80 μ m und einer Maßgenauigkeitsanforderung von IT5 (GB/T1800.1-2009). Aufgrund der Schwierigkeit, der niedrigen Effizienz und des hohen Materialabfalls der Verwendung gewöhnlicher mechanischer Fertigungsmethoden wird Metallpulver-Spritzgießtechnologie verwendet, um Kosten zu sparen.

2. Strukturanalyse von Metallspritzgussprodukten

Das Gewicht von Metallpulver-Spritzgussprodukten überschreitet im Allgemeinen 250g nicht, aber die Größe des Produkts ist relativ groß, mit einem Gewicht von etwa 350g. Die maximale Außenabmessung beträgt 171.00 × 67 × 34.50mm und die durchschnittliche Wandstärke beträgt 2.2mm. Das Gewicht des Produkts ist eine der Schwierigkeiten, die MIM-Spritzgussstrukturdesign bewältigen muss. Darüber hinaus ist die Struktur des Produkts komplex, und es gibt vier Stellen, die seitliches Kernziehen erfordern, die sich alle auf der festen Formseite befinden. Seitlicher Kern, der von der festen Form zieht, ist die zweite Schwierigkeit, der Formenbau begegnen muss.

3. Bestimmung des Harz- und Vorschubverhältnisses und der Schrumpfrate

Die Partikelgröße des Nickel zugesetzten Edelstahlmetallpulvers beträgt 0,2 μ m, und der organische Klebstoff verwendet Nylon PA12. Es ist der Träger des Metallpulvers, das verwendet wird, um die Metallpulverpartikel zu verbinden, wodurch das Zuführmaterial rheologische und schmierende Eigenschaften hat, nachdem es im Zylinder der Einspritzmaschine erhitzt wurde. Der Vorteil von Nylon besteht darin, dass es weniger Menge benötigt und nicht chemisch mit Metallen reagiert, wodurch es beim Entfetten leicht zu entfernen ist. Bezugnehmend auf ausländische Erfahrungen und frühere experimentelle Ergebnisse unseres Instituts, ist das Volumenverhältnis von Nickel-Edelstahl und PA-Klebstoffmischung 8:2. Während des Entfettungsprozesses ändert sich das Volumen der Komponenten nicht, aber beim Sintern erfahren die Komponenten 13% bis 18% Schrumpfung. Daher ist die Schrumpfrate viel größer als die einer einfachen PA-Spritzgussform. Entsprechend dem Fütterungsverhältnis nimmt die Formgröße eine 15% Schrumpfrate an.

4. Formenbau

Um das Problem des großen Gewichts von geformten Rohlingen zu lösen, nimmt die Form ein Gießsystem mit vier Punkttoren an, um gleichmäßig aus dem Formhohlraum zu speisen. Die Spezifikation des Formrahmens ist Longji vereinfachter Feindüsenformblank, der einen internen Trennmechanismus mit festem Abstand verwendet. Um Sicherheitsunfälle zu vermeiden, die durch Öffnen der Form während des Transports verursacht werden, sollte die Verriegelungsschnalle während der Produktion entfernt werden.

4.1 Entwurf von Formteilen

Die Zuführung von Nickel Edelstahl+Nylon PA12 ist lückenempfindlich und kann leicht Grate erzeugen. Kunststoffteile mit Graten sind leicht zu entfernen, aber Metallteile mit Graten können Sicherheitsprobleme wie eine Klinge verursachen. Daher sind die Konstruktions- und Fertigungsanforderungen für MIM-Spritzgussteile besonders hoch, und die Maßgenauigkeit und Passgenauigkeit muss IT5 oder höher erreichen. Die Formteile nehmen eine Spleißstruktur an, um die Steifigkeit und Festigkeit der Form zu verbessern und die Maßgenauigkeit der geformten Produkte sicherzustellen. Verglichen mit einer einzelnen PA-Kunststoffschmelze hat das Zuführmaterial von "Nickel Edelstahl+PA" eine weitere Eigenschaft: Es hat eine höhere Reibungskraft auf den Formhohlraum und hohe Anforderungen an die Stahl- und Oberflächenrauheit der Formteile. Die Formteile müssen Stahl mit besserer Verschleißfestigkeit verwenden. Diese Form verwendet Formstahl S136H, mit einer Wärmebehandlungshärte von 30-35HRC, und die Oberfläche des Hohlraums wird auf Ra0.4 μ m poliert, um die Fließfähigkeit des Zuführmaterials zu verbessern und die Lebensdauer der Form zu verlängern. Hohe Maßgenauigkeit, Gratfreiheit und extrem hohe Oberflächenqualität sind alle Anforderungen, die MIM-Spritzgussformen erfüllen müssen.

4.2 Entwurf des seitlichen Kernziehmechanismus

Der geformte Rohling hat zwei äußere Seitenschnallen und zwei innere Seitenschnallen, die beide die Konstruktion eines seitlichen Kernziehmechanismus erfordern. Der Abstand zwischen den beiden inneren Kernziehmechanismen beträgt 1,7mm. Aufgrund des kurzen Abstandes und des kleinen Innenraums kann die Form nur einen schrägen oberen seitlichen Kernziehmechanismus verwenden. Da die innere umgekehrte Schnallenposition durch eine feste Form gebildet wird, kann nur eine feste Form geneigt Spitze verwendet werden, was die Schwierigkeit und der Fokus des Formentwurfs ist. Da es keinen Schub von der oberen Stange der Spritzgießmaschine auf der festen Formenseite gibt, kann die feste Platte der geneigten Spitze der festen Form nur durch eine Feder herausgedrückt und durch eine Rückstellstange zurückgesetzt werden. Schräger oberer seitlicher Kernziehmechanismus. Der Schubabstand der geneigten Dachbefestigungsplatte sollte innerhalb von 25mm streng kontrolliert werden, um Interferenzen zwischen den beiden geneigten Schubstangen zu verhindern, wenn sie herausgedrückt werden. Der Neigungswinkel der beiden Schrägdächer sollte nicht zu groß sein, und diese Form nimmt 7°.

Die Spritzgussformstruktur umfasst: feste Formsitzplatte, Abisolierplatte, 12. T-förmiger Schnallendruckblock, geneigte Spitze, Stift, geneigte obere Basis, Stützsäule, geneigte obere Basis, Stift, Angusshülse, feste Schablone, Feder, verschleißfester Block, fester Formenschieber, beweglicher Formeinsatz, beweglicher Formenkern, bewegliche Schablone, Führungssäule, Schubstangenbefestigungsplatte, Führungshülse, Schubstangenbefestigungsplatte, bewegliche Formsitzplatte, Zurücksetzen Stange, Seitenkernziehen, fester Formeneinsatz, fester Schabloneneinsatz, geneigte obere Bodenplatte, geneigte obere Befestigungsplatte, Nylonstopfen, Druckrohr, Positionierungsblock unten, Positionierungsblock oben, Grenze, Nagelschließe, kleine Zugstange. Die beiden äußeren invertierten Schnallen werden auch durch feste Formen gebildet, und um die Erscheinungsqualität zu gewährleisten, verwenden beide feste Formen zum seitlichen Kernziehen. Während des Kernziehvorgangs befindet sich der Verriegelungsblock immer in der T-förmigen Nut des Schiebers, so dass es keine Notwendigkeit gibt, Positionierungsteile für den Schieber zu entwerfen.

4.3 Entwurf des festen Abstands Trennmechanismus

Die Form nimmt ein Punkttor-Gießsystem an, und die Form muss einen Drei-Platten-Formenrahmen verwenden. Beim Öffnen der Form gibt es insgesamt drei Trennflächen, darunter zwei auf der festen Formseite. Um das automatische Entformen des Laufaggregats und die Fertigstellung des Kernziehens durch den seitlichen Kernziehmechanismus der festen Form vor dem Öffnen der beweglichen und festen Formen sicherzustellen, sollten die Öffnungsequenz und der Abstand der drei Trennflächen der Form streng kontrolliert werden. Daher muss die Form mit einem festen Abstandstrennmechanismus ausgelegt sein. Die Form nimmt einen eingebauten Trennmechanismus mit festem Abstand an, der es ermöglicht, das Strömungskanalkondensat glatt abzufallen, und gleichzeitig ermöglicht, dass der geneigte obere und der feste Formschieber das seitliche Kernziehen reibungslos abschließen, wodurch sichergestellt wird, dass sich der Zugstift vom Strömungskanalkondensat trennt.

4.4 Entwurf des Temperaturregelungssystems

Aufgrund der hohen spezifischen Hitze von Metallpulver absorbiert die Form während des Formprozesses mehr Wärme als gewöhnliche Nylon-Spritzgussformen, wodurch das Design von Temperaturregelungssystemen schwieriger wird. Entsprechend der Form des Produkts nimmt die feste Form einen geraden Kühlwasserkanal an, und die bewegliche Form nimmt drei Kühlwasserkanäle an.

4.5 Entwurf des Entformmechanismus

Bei Metallpulver-Spritzgussformen sind Entformung und Kühlung zentrale Themen. Nach Abschluss des seitlichen Kernziehens wird der geformte Knüppel schließlich von der beweglichen Form durch die Schubstange und das Schubrohr weggedrückt. Dieser kombinierte Entformungsmechanismus ist ausreichend und effektiv und gewährleistet die Sicherheit, Stabilität und Nichtverformung des Knüppels während des Entformens.

4.6 Auslegung der Auspuffanlage

MIM-Spritzgießformen weisen signifikante Unterschiede in der Auspuffnuttiefe im Vergleich zu herkömmlichen Spritzgießformen auf. Die Tiefe der Auspuffnut in einer regulären Spritzgussform beträgt im Allgemeinen 0.02-0.06mm abhängig von der Art des Kunststoffs, den sie bildet, während die Tiefe der Auspuffnut in einer MIM-Spritzgussform im Allgemeinen zwischen 0.0025-0.005mm liegt. Wenn es diese Tiefe überschreitet, produziert es Grate. Gute Zuführung führt zu extrem geringer Schrumpfung während des anschließenden Erstarrungsprozesses. Um die Formbeständigkeit von geformten Produkten so weit wie möglich zu stärken, kann eine große Menge Metallpulverfüllmittel verwendet werden, und seine Dosierung liegt oft nahe an 70% des Volumens. Um eine gute Fließfähigkeit des hohen Füllfutters zu erreichen, wurde niedermolekularer Kunststoff PA verwendet, um MIM-Feed eine hohe Blitzempfindlichkeit zu ermöglichen, ähnlich den Eigenschaften vieler Füllnylonmaterialien.

5 Werkzeugarbeitsprozess

(1) Mischmaterialien. Mischen Sie Nickel Edelstahl Metallpulver und Nylon PA12 gleichmäßig in einem Volumen von 8:2, um das Futter zu erhalten.

(2) Spritzgießen. Setzen Sie den Feed in das Spritzgießmaschinenfall und erhitzen Sie es auf 150 ℃, indem Sie es in eine zähflüssige paddelartige Substanz verwandeln. Einspritzen Sie es in den Formhohlraum durch das Punkttor-Gießsystem unter hohem Druck. Die Steuerung von Formparametern wie Spritztemperatur, Formentemperatur, Spritzdruck und Haltezeit ist entscheidend, um eine stabile grüne Knüppelqualität zu erreichen.

(3) Abkühlen und erstarren. Nach dem Befüllen des Hohlraums mit Vorschub wird er unter Druck gesetzt und abgekühlt, zu einem Rohling erstarrt und die Form wird unter dem Zug einer Spritzgießmaschine geöffnet.

(4) Formöffnung. Unter der Wirkung des festen Abstandstrennmechanismus öffnet sich die Form nacheinander von der Trennfläche I, der Trennfläche II und der Trennfläche III. Der Formöffnungsabstand der Trennfläche I beträgt 145mm, gesteuert durch eine kleine Zugstange. Wenn die Trennfläche II geöffnet wird, schließt die Form die äußere Kernextraktion ab, und gleichzeitig drückt die Austragsplatte das Strömungskanalkondensat von der Form weg, wodurch eine automatische Entformung der Form erreicht wird. Der Formöffnungsabstand der Trennfläche II beträgt 12mm, gesteuert durch Endschrauben. Wenn die Trennfläche III geöffnet wird, trennen sich die bewegliche Schablone und die feste Schablone, und der gebildete Rohling trennt sich vom festen Modellhohlraum. Nach Abschluss des Formöffnungsprozesses drückt die Schubstange den geformten Rohling aus der Form und schließt ein Spritzgießen ab.

6 Zusammenfassung

(1) Im Vergleich zu anderen Metallformverfahren kann Metallpulver-Spritzgießen Produkte mit komplexeren Formen, mit hoher Effizienz und ohne Materialverschwendung herstellen. Es ist eine typische Präzisionsfertigung und grüne Fertigungstechnologie. Aber die Größe des Produkts unterliegt bestimmten Einschränkungen, in der Regel nicht über 250g. Das diesmal gebildete Produkt wiegt 350g, was ein Durchbruch und erfolgreicher Versuch für das Metallpulver-Spritzgießen ist.

(2) Verglichen mit reinem Nylon PA, hat der nickelbasierte Edelstahl+PA Feed eine schlechte Plastizität, und das Risiko, feste Formen Innen- und Außenkernextraktion zu verwenden, ist hoch. Dieser Erfolg ist auch ein großer Durchbruch in der kühnen Innovation der Formenstruktur.

(3) Die Formstruktur ist fortschrittlich und angemessen, mit einem erfolgreichen Probelauf. Nachdem die Form in Produktion genommen wurde, läuft sie sicher und reibungslos, mit einem Formzyklus von 28 Sekunden und einer täglichen Ausgabe von bis zu 2300 Stücken. Nach dem Entfetten des Sinters erreichte die Maßgenauigkeit des geformten Rohlings IT5 (GB/T1800.1-2009), und der Oberflächenrauheitswert erreichte Ra0,8 μ m, beide erfüllten die Konstruktionsanforderungen.

---Nachdruck aus der Monatszeitschrift "Mold Manufacturing" von Zhang Weihe, Cheng Yongtao und Xu Yonglin (Guangdong University of Science and Technology)